1. Specyfikacje

Normy: GB / T21837-2008, ASTM E1571-2001 (standardowa specyfikacja badania elektromagnetycznego stalowej liny ferromagnetycznej), GB / T5972-2006 / ISO 4309: 90, GB8918—2006

Zakres wykrywania: .51,5—300 mm (wybierz inny czujnik)

Prędkość względna między czujnikiem a liną stalową: 0,0–6,0 m / s Najlepszy wybór: 0,3–1,5 m / s

Najlepsza szczelina między tuleją prowadzącą a liną stalową: 2-6 mm, dopuszczalna szczelina: 0–15 mm

Typ pliku wyjściowego: wyjście plików Word

Alarm: Alarm dźwiękowy i świetlny

Wykrywanie położenia uszkodzonej liny (LF)

Dokładność oceny jakościowej: 99,99%

Ocena ilościowa

Błąd powtarzalności czułości: ± 0,055%

Błąd wyświetlania: ± 0,2 %

Błąd wykrywania lokalizacji, (L): ± 0,2%

Zasilanie: zasilanie komputera 5V

WAGA CZUJNIKA: <10 kg (zwykły czujnik)

Temperatura otoczenia -10 40 ~ 40 ℃

Ciśnienie powietrza: 86 ~ 106Kpa

Wilgotność względna: ≤85%

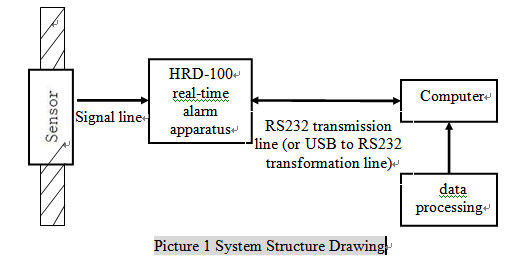

System okienkowy komputerowego detektora linowego jest produktem odnawiającym system GB, który w oparciu o teorię oprogramowania DOS i ideologię wyświetlania alarmów w czasie rzeczywistym wykorzystuje podstawową wersję języka programowania Visual Basic6.0, kontynuując kompilację.

Ta część sprzętowa systemu wykorzystuje zaawansowany krajowy i zagraniczny zaawansowany czujnik magnetyczny, a niezależny moduł próbkujący badania i rozwój jednoczy, poprzez RS232 (lub USB), główną linię napędową, bezpośrednio przechowując dane w komputerze.

Ta część oprogramowania systemowego znajduje się w fundamencie analizy transformacji falkowej, wykorzystując podstawę języka programowania Visual Basic 6.0, która staje się kompilacją. Uzyskaj funkcje, takie jak gromadzenie i kontrola danych, analiza danych, wyświetlanie danych, przechowywanie danych i tak dalej. Zwiększ charakterystykę widzialną w funkcji oprogramowania DOS, a dzięki jej unikalnej tendencji do ciągłego śledzenia drogi, może w sposób ciągły, dynamiczny obserwowany sygnał danych i jego sytuacja zmiany, oraz wyświetlany w czasie rzeczywistym uzyskany wynik i wysyła alarm; Oprogramowanie zwiększyło funkcję automatycznej oceny; W częściowej wadzie wykazano zwiększony przekrój i całkowity procent powierzchni przekroju; Oprogramowanie i Windows są w pełni kompatybilne, pasują do operacji bezwładności użytkownika, używają plików Word z raportu z badania produkcji.

To oprogramowanie systemowe może kompatybilne z formatem danych próbkowania oprogramowania DOS z detektorem linowym i może przetwarzać do niego analizę.

System Windows zastosował niezależną procedurę operacyjną, a bezpieczny system egzaminacyjny może być odpowiedni dla każdego rodzaju nowoczesnego komputera i kończy serię procedur egzaminacyjnych.

2. Popyt na systemy

2.1 Wymagania sprzętowe dla komputerów 2.1:

Procesor: Powyżej Celeron 1.5GHZ

Pamięć: 128 MB

Dysk twardy: 10G

Połączenie: RS232 lub USB

Monitor: Powyżej VGA

2.2 Wymagania dotyczące środowiska oprogramowania:

2.3 Dyspozycja systemu

| Czujnik magnetyczny (w tym lokalizator odległości) | Grupa |

| HUATEC HRD-100 urządzenie alarmowe w czasie rzeczywistym | Jeden |

| Linia połączenia sygnału | Jeden |

| Linia transmisji RS232 (lub linia transformacji USB na RS232) | Jeden |

| pakiet oprogramowania specjalnego dla systemu Windows | Jeden |

| Komputer | Jeden |

3. Wprowadzenie czujnika

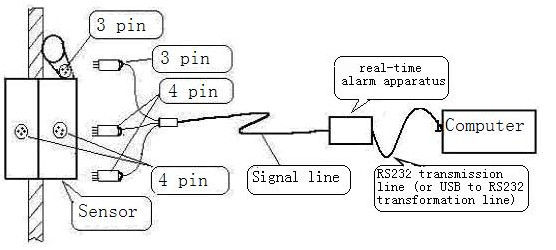

Czujnik magnetyczny: Czujnik składa się z lokalizatora przemieszczenia (koła prowadzącego, enkodera), instalacji magnetyzacji i organizacji pobierania próbek. Po aktywacji systemu lina i ma ruch względny, a następnie może zebrać sygnał.

Lokalizator przemieszczenia: Koło prowadzące obróciło koło, koder fotoelektryczny wysyła impuls instrukcji próbkowania, realizując równe próbkowanie przestrzeni.

Instalacja magnetyzacji: Gdy lina stalowa ma ruch względny, kończy się magnesowaniem osiowym liny stalowej.

Organizacja pobierania próbek: Gdy lina stalowa i czujnik mają ruch względny, element Halla składający się z kanału próbkującego przekształci warunek zmiany strumienia upływu liny magnetycznej w sygnał napięcia symulacji.

4. Urządzenie alarmowe HUATEC w czasie rzeczywistym

Urządzenie alarmowe HUATEC działające w czasie rzeczywistym jest przenośnym, wielofunkcyjnym urządzeniem do zbierania danych, za pośrednictwem linii transmisyjnej RS232 do wysyłania i zapisywania przekonwertowanego sygnału danych do komputera, korzystania z niesamowitej funkcji procesora komputerowego on-line i analizy przetwarzania w czasie rzeczywistym , zgodnie z równoważną wartością progową, która zostanie ustawiona z wyprzedzeniem, wysyła alarm w czasie rzeczywistym. Jedna grupa, aby dać grupie baterii litowych zasilania czujnika, wyjście jest 5V. Istnieje dodatkowy port ładowania, który umożliwia ładowanie i włączanie zasilania.

Rysunek 2 Schemat okablowania próbkowania sygnału

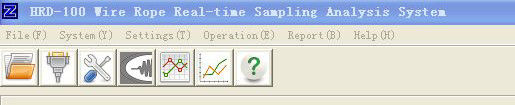

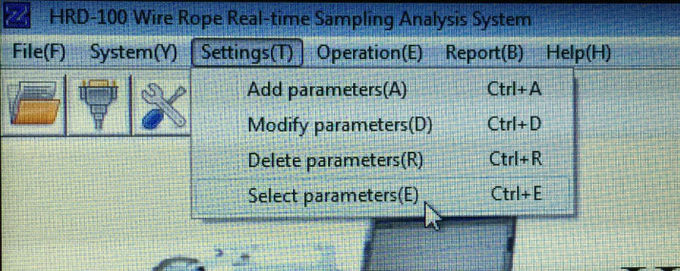

5. Wprowadzenie do oprogramowania

Rysunek 3 Główne funkcje Elementy

Zdjęcie 8 Ustawienia parametrów

6. Analiza przerwanego drutu

Analiza przerwanego drutu (Ctrl + N) jest procedurą dialogu człowiek-maszyna, jest elementem funkcji przetwarzania analizy dla danych testowych. Do tej procedury mogą wejść dwie metody: jedna wchodzi bezpośrednio w dialog ludzkiego ciała zgodnie z poprzednim; Innym jest „ otwarty ” sposób na wejście, kliknięcie na kolumnie operacyjnej „ łamana analiza drutu ” (lub kliknięcie przycisku z ikoną kolumny narzędzi), aby wprowadzić sekwencję operacyjną, lub kliknąć kolumnę „ plik ” „ Otwórz ”, okno zapytania pop, kliknij pozycję „ analiza ”, aby wprowadzić sekwencję operacyjną.

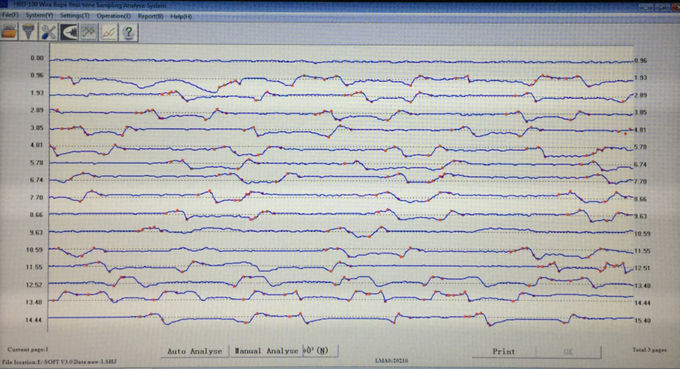

Zdjęcie 11 Obraz interfejsu analizy przerwanego drutu

Analiza przerwanego drutu (dialog człowiek-maszyna) wprowadzenie powierzchni, które:

Procedura analizy przerwanego drutu w następujący sposób:

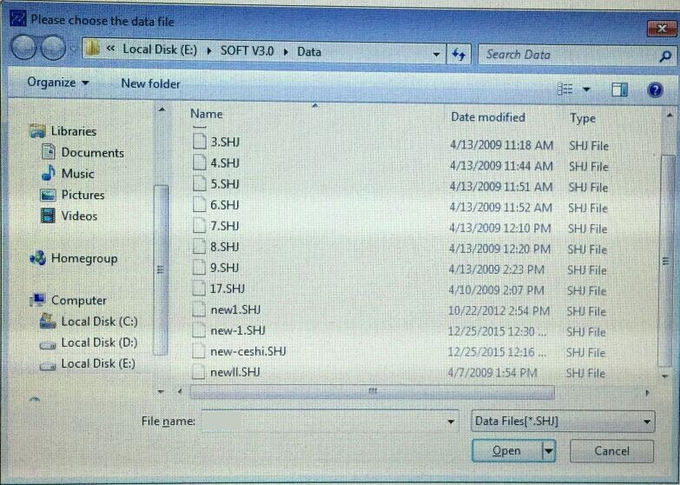

Obraz 12 Okno wyboru pliku danych

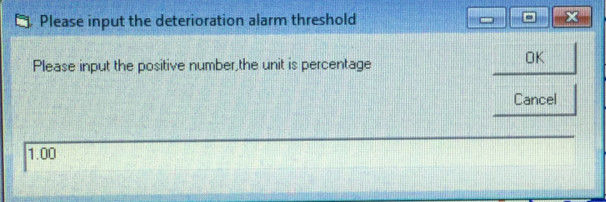

7. Analiza pogorszenia jakości

Analiza pogorszenia (Ctrl + L) jest procedurą oceny zmiany metalicznej powierzchni przekroju testowej liny stalowej (na przykład pogorszenia), jest funkcją funkcji automatycznej oceny dla danych testowych zgodnie z wartością odniesienia. Kliknij „ Analiza pogorszenia ” w kolumnie operacyjnej (lub użyj szybkiego klawisza szybkiego dostępu), aby wprowadzić sekwencję operacji (jak na rysunku 13).

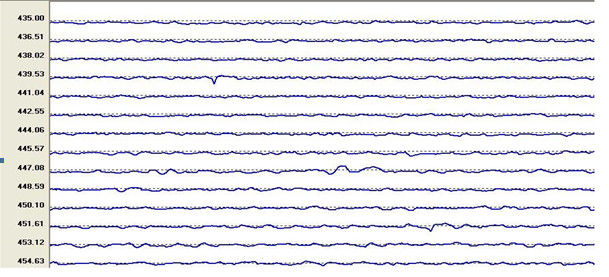

Picture 13 Deterioration Analysis Interface Obraz

Wprowadzenie interfejsu analizy pogorszenia:

Zdjęcie 14 Okno pliku wyboru danych

Konkretna sekwencja analizy pogorszenia:

Uwaga: Po kliknięciu na drukarkę z góry podłącz drukarkę do komputera i ustaw drukarkę, która łączy się jako drukarka domyślna.

8. Raport

„ Repor t” (Alt + B) zawiera raport zerwanego drutu i raport pogorszenia dwóch elementów funkcji, te dwa elementy są wyświetlaczem do wyniku analizy.

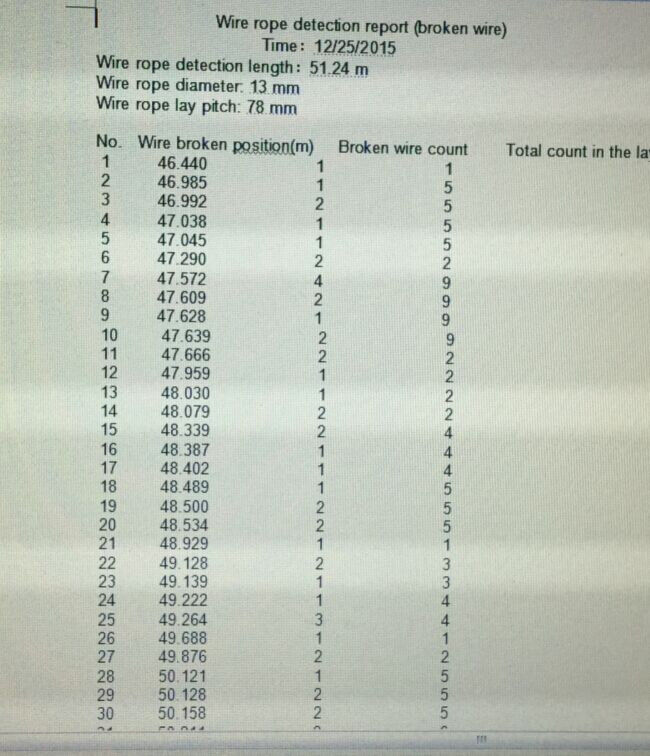

8.1 Złamany raport z drutu

„ Raport zerwanego drutu ” (Ctrl + P) jest wyświetlaniem wyników analizy danych pierwotnych w procedurze dialogu człowiek-maszyna i jest zapisywany jako format programu Word.

Betonowanie w następujący sposób:

Uwaga: W procedurze analizy przerwanego drutu raport z przerwanego drutu może zostać otwarty dopiero po zakończeniu wszystkich analiz na stronie.

Wprowadzenie formatu zerwanego raportu z drutu (jak na Rysunku 16): W raporcie jest to nazwa i kategoria raportu oraz czas analizy, pod tym względem, że to długość liny testowej, średnica liny drucianej, nachylenie linki stalowej, testowanie długości liny testuje całkowitą długość liny. Poniższa lista przerwanych przewodów zawiera numer seryjny, przerwane położenie przewodu (m), przerwany numer przewodu (root), łączny całkowity zerwany numer przewodu w skoku (root). W tym raporcie wyświetlana jest lokalizacja, wynik ilościowy, gdzie znajduje się uszkodzony drut i ile zepsutego drutu. W procentach raport wyświetla numer seryjny, przerwane położenie drutu (m) i procent powierzchni przekroju (%).

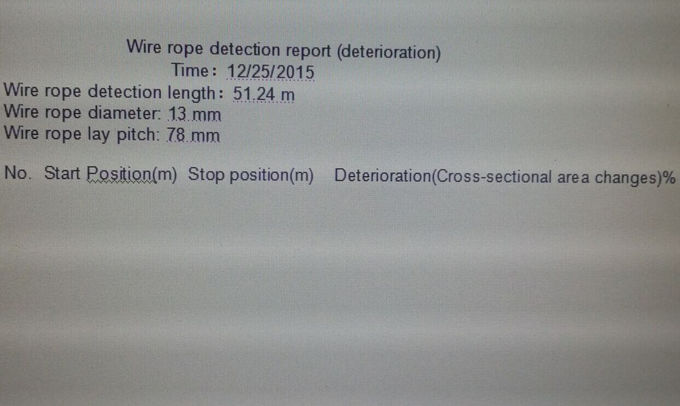

„ Raport pogorszenia ” (Ctrl + T) służy do wyświetlania wyników analizy danych pierwotnych zgodnie z wartością bazową pola przekroju poprzecznego i jest zapisywany jako format programu Word. 8.2 Raport pogorszenia jakości

Betonowanie w następujący sposób:

Uwaga: W procedurze analizy pogorszenia, element raportu można otworzyć dopiero po przejrzeniu wszystkich stron, a raport tylko w tej chwili jest kompletnym raportem oceny analizy.

Wprowadzenie formatu raportu pogorszenia (Jak na Rys. 17): W grze raportu jest to nazwa i kategoria raportu oraz czas analizy, pod tym względem, że jest to długość liny testowej, średnica liny drucianej, nachylenie linki stalowej. Poniższa lista pogorszenia zawiera numer seryjny, pozycję początkową (m), pozycję końcową (m), ilość pogorszenia (%). Ten raport wyświetla punkty początkowe i końcowe, które każda sekcja pogorszenia przewyższa wartość przypuszczalną i zestawia ze sobą Ta sekcja ma największą ilość pogorszenia. Jeśli występuje ciągłe pogorszenie przekraczające limit, będzie ono wyświetlane według listy i wyświetlane tam, gdzie pogorszenie jest, ile pogorszy się ilość.

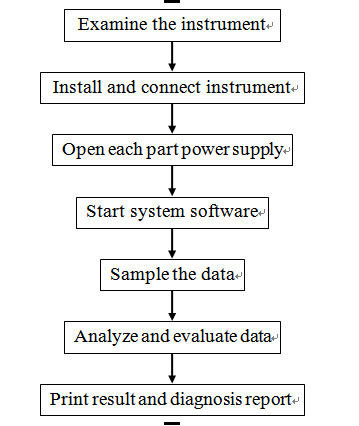

Działanie systemu opiera się na zasadzie krok po kroku , powinno być oparte na znajomości systemu. Tylko uchwycenie połączenia sprzętu i podstawowej wiedzy instalacyjnej, znanej metody aplikacji, może przetestować i wypróbować dane; W przypadku oceny wady analizy sygnału danych musi on być obsługiwany lub kierowany przez doświadczonego operatora lub personel posiadający kwalifikacje kwalifikowane po szkoleniu. Przepływ pracy betonu, jak na rysunku 18, pokazuje:

9. Przepływ pracy systemu

10. Kalibracja parametrów przerwanego przewodu

10.1 Metoda oceniania zerwanego drutu

Oprogramowanie testujące ocenia przerwany drut zgodnie z następującym procesem. Po pierwsze, szukaj lokalnego sygnału anomalii w kilkuset metrach sygnałów testowych (zwykle wytwarzanych przez przerwany przewód); Po znalezieniu sygnału, który wytwarza pęknięcie, ta pozycja przerwanego drutu jest uzyskiwana poprzez obliczenia programowe, w ten sposób uzyskuje się przerwane położenie drutu i przerwany numer drutu, przerwane położenie drutu powinno być określone na odległość między strumieniem, innym uszkodzonym drutem z dyszy wzdłuż lina osiowa zostanie zidentyfikowana jako inna lokalizacja przerwanego drutu, a mianowicie rozdzielczość przerwanego drutu jest przestrzenią między strumieniem.

Mówiąc z metody przetwarzania sygnału, oprogramowanie testujące, które kończy powyższą operację, jest realizowane przy użyciu progu ustawienia. Gdy w sygnale testowym występuje sygnał większy niż wartość pierwszego progu, jest to częściowa wada, pierwsza wartość progowa jest głównie uszkodzonym parametrem jakościowym rozpoznania drutu, bez względu na to, czy jest przerwany drut, jeśli jego wartość jest zbyt mała, prawdopodobnie będzie się wydawało, że ocenia się więcej; Oversized prawdopodobnie pojawi się przeciekające testy. Wartość drugiego progu jest parametrem ilościowego rozróżnienia sygnału, który przewyższa wartość pierwszego progu, jego wielkość zależy głównie od prostej średnicy liny, jeśli jego wartość jest zbyt duża, liczba przerwanych drutów będzie oceniana mniej; zbyt mały, połamany drut zostanie oceniony bardziej.

Prawidłowe ustawienie „ pierwszej wartości progowej ”, „ drugiej wartości progowej ” jest kluczem do jednoznacznej oceny i analizy sygnału testowego. Zatem, jak ustawić „ pierwszą wartość progową ”, „ drugą wartość progową ”, konkretna metoda ma dwa rodzaje: jeden to kalibracja off-line (najbardziej podstawowa, najbardziej normatywna), a druga to kalibracja on-line.

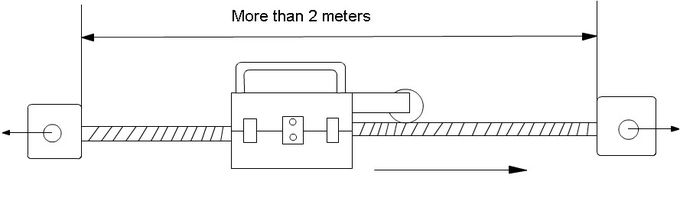

10.2 Metoda kalibracji off-line

Jako eksperyment weź nową lub starą linę, która jest taka sama jak lina testowa i jej długość nie jest mniejsza niż 2 metry. Założyć i napiąć linę, a następnie symulować standardowy przerwany drut, na ogół symulować jeden, dwa, trzy i kilka przerwanych przewodów koncentratu, sprawdzić za pomocą przyrządu. Konkretna prośba może odnosić się do amerykańskiej normy ASTM E1571-1996 „Testowanie metody elektroenergetycznej liny standardowej”.

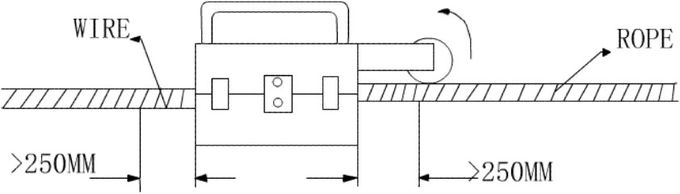

Jak na Rys. 19 pokazuje:

Rysunek 19 Schemat instalacji liny kalibracyjnej

Zainstalować zestaw detektora, ustawić znany parametr liny w funkcji „ dodaj parametr ”, np. Średnicę, metaliczny obszar przekroju, skok układania, interwał próbkowania, współczynnik powiększenia kształtu fali (tymczasowo przypuszczać, że może to być 1 ) i ustaw „ Pierwszą wartość progową ” i „ Drugą wartość progową ” jako mniejszą wartość. Wprowadź funkcję „ wybierz parametr ”, aby wybrać numer seryjny tego parametru. Wejdź w funkcję „ próbkowania ”, narysuj czujnik, aby przejść przez pozycję uszkodzonego drutu symulacji (aby możliwe było poruszanie się tam iz powrotem), zakończ testowanie, przejdź do procedury analizy.

Test kształtu fali na ekranie wyświetlacza. Gdy „ Pierwsza wartość progowa ” jest większa, przewód zerwany z korespondencją, którego sygnał nie będzie w stanie przekazać, powinien teraz powrócić do kalibracji „ Pierwsza wartość progowa ”, aby zmienić nieznacznie, a następnie wprowadzić „ Analiza przerwanego przewodu”. Przydziel nazwę pliku danych testowych, wprowadź sztuczną analizę przerwanego drutu i działaj jak poniżej.

Uszkodzony proces rozpoznawania drutu, oprogramowanie porównuje każdy sygnał szczytu, gdy przekroczy „ pierwszą wartość progową ”, oznaczy go trzema czerwonymi punktami. Jeśli nie jest to przerwany sygnał korespondencji, znajdź następny punkt szczytu, który przekroczy „ wartość pierwszego progu ”, kontynuuj działanie aż do ukończenia wszystkich oznaczeń sygnału przerwanego drutu.

Obserwuj grupę wartości pod ekranem; dwie wartości po VPP są odpowiednio wartością szczytu. Ustaw „ Pierwszą wartość progową ” jako około 85% mniejszej wartości dwóch szczytów. Jeśli „ Pierwsza wartość progowa ” jest zbyt mała, zostanie oznaczony niezerwany sygnał przewodów. Obserwuj wartość powyżej ekranu, a amplituda przerwanego sygnału przewodu zmienia się między sygnałami tła i zostanie odpowiednio ustawiona „ pierwsza wartość progowa ”. Ponieważ przerwane przewody koncentratu wynoszą 2, 3 lub więcej, odpowiadająca im amplituda sygnału jest większa niż odpowiadająca mu wartość 1. Ustawienie „ pierwszej wartości progowej ” dotyczy głównie pojedynczego przerwanego drutu.

Po ustawieniu „ Pierwsza wartość progowa ” wprowadź dane historyczne, aby ocenić przerwany przewód, w przypadku zaznaczonej na czerwono plamki sygnału naciśnij „Enter”, aby potwierdzić, po zakończeniu operacji, obserwować wyświetlanie wyników testu, dostosować „ Wartość drugiego progu „, spraw, by wynik testu był zasadniczo zgodny z przerwanym drutem. Ustaw parametr i testuj w sposób ciągły, aby uzyskać najlepszą wartość.

Jeśli chodzi o linę stalową, która składa się z wielu rodzajów lin stalowych, przy ocenie przerwanego drutu należy wybrać odpowiednią „ Drugą wartość progową ”, aby uzyskać rozsądny porównywalny wynik ilościowy, a wynik obliczenia jest wyświetlany w tej chwili jako liczba równoważna. Gdy rdza liny stalowej jest poważna, plamka rdzy również wytworzy większy sygnał lokalnej anomalii, a zatem możliwe byłoby osądzenie jako przerwany sygnał drutu.

10.3 Jak ustawić „ pierwszą wartość progową ”

Na powierzchni dialogu człowiek-maszyna komputera ustaw „ Pierwszą wartość progową ” w celu zaznaczenia danych próbkowania z jednym uszkodzonym drutem z czerwoną plamką dla odróżnienia użytkownika. Jeśli ustawienie „ Pierwszej wartości progowej ” jest zbyt duże, wtedy wiele uszkodzonych drutów zostanie pominiętych. W przeciwnym razie „ pierwsza wartość progowa ” jest zbyt mała, a następnie wiele normalnych (bez wad) próbkowania na linie stalowej również byłoby oznaczonych czerwoną plamką, powodując niepotrzebne kłopoty dla operatora.

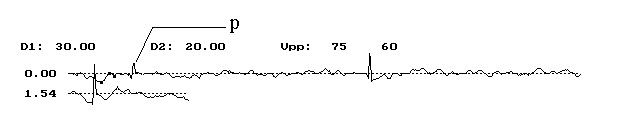

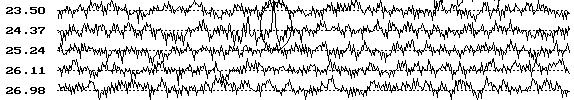

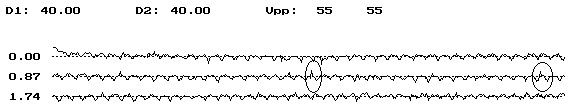

Aby nie dopuścić do rozerwania uszkodzonego drutu, „ Pierwsza wartość progowa ” powinna być nieco mniejsza niż wyprowadzanie sygnału magnetycznego wycieku. Weźmy na przykład zdjęcie 20, z porównanych danych eksperymentalnych, analizujemy zgodnie ze znanym uszkodzonym położeniem drutu, przerwany punkt drutu „P” ma jeden przerwany drut, odpowiednio wyprowadzany komputer z sygnałem magnetycznym wycieku (VPP) wynosi 75 i 60, jeśli Ustawienie „ Pierwsza wartość progowa ” jest większe niż 75, a następnie przerwany punkt „P” nie zostanie oznaczony, tworząc przeciek. Dlatego „ wartość pierwszego progu ” powinna być nieco mniejsza niż 60, zwykle ustawiamy D1 jako około 85% z 60, to jest 51 (uwaga: VPP jest przenoszone do zerwanego wyjścia magnetycznego miejsca wycieku z komputera i zwykle jest pobierane mniejszy).

Wyraża się to za pomocą następującej formuły:

Pierwsza wartość progowa = VPP × 85%

Zdjęcie 20

10.4 Jak ustawić „ drugą wartość progową ”

Testujemy przerwany drut stalowy w celu oceny ilościowej. Na powierzchni dialogu człowiek-maszyna, przerwany drut z liny stalowej jest początkowo rozpoznawany przez „ Pierwszą wartość progową ”, a operator potwierdza, że przerwana pozycja przewodu została ustalona. Obowiązek ilościowy przerwanego drutu zostanie uzupełniony przez oprogramowanie do analizy wad. Błąd ilościowy przerwanego drutu zależy od poziomu ustawienia „ Druga wartość progowa ”.

Powszechnie wiadomo, że zastosowanie lin stalowych jest powszechne, wraz z wymaganiami różnych zawodów, pojawiają się różne rodzaje lin stalowych, a ponadto zmienia się specyfikacja średnicy. Duże do ponad 200 mm kable mostowe, druty do drutu od kilku do kilku mm, wszystkie są potrzebne do testowania pękniętego drutu i pogorszenia jakości za pomocą przyrządu do testowania zabezpieczeń lin stalowych. Jeden zerwany drut, ponieważ struktura, średnica liny i średnica drutu są różne, a złamana forma drutu również się różni, również wyjście magnetyczne zerwanego drutu jest inne. Jeśli ustawienie wartości „ Drugi próg ” nie zmieni się wraz z nią, błąd ilościowy przerwanego drutu będzie bardzo duży. Innymi słowy, struktura jest inna, średnica liny jest inna, ustawienie „ Druga wartość progowa ” również powinno się zmieniać wraz z nią.

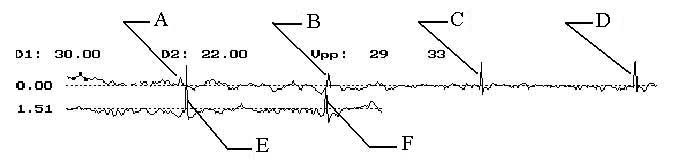

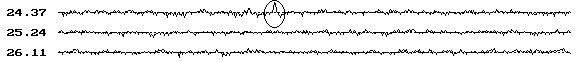

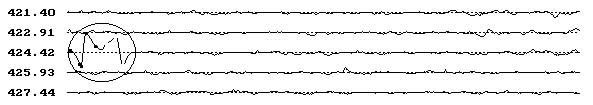

Zdjęcie 21

Dlatego w warunkach wstępnych powinno być lepiej najpierw pobrać jedną sekcję tej samej nowej liny stalowej i wykonać na niej trochę złamanego drutu przed przetestowaniem jednej liny stalowej, wziąć sekcję jako linę typu kalibracyjnego „ Druga wartość progowa ”. Na przykład, na rysunku 21 wyrażenie to ma długość 2,5 m (6 × 37 + IWSC) liny, A, B, C, D, E, F jest sztucznym ustawieniem przerwanych drutów, przerwany drut odpowiednio 1, 2, 4 , 5, 7, 6 (Zasadniczo złamany punkt drutu jest wykonany z trzema, przerwanymi drutami odpowiednio 1, 2, 3). Ustaw najpierw dobrowolnie „ Drugą wartość progową ”, podobnie jak w przypadku testowania operacji w Rozdziale 5.2.2, jeśli każdy błąd punktowy (każde miejsce koncentruje przerwany przewód, który ma ± 1 korzeń lub ± 1 równoważny błąd korzenia) między testowaniem zerwanego przewodu a rzeczywistym uszkodzeniem numer drutu znajduje się w zakresie dopuszczenia specyfikacji technicznej, a następnie może uznać, że ustawienie „ Wartość drugiego progu ” jest zgodne z wymaganiem. W przeciwnym razie należy zresetować „ wartość drugiego progu ”. Jeśli testowanie przerwanego numeru drutu jest większe niż rzeczywisty numer przerwanego drutu, musi zostać podniesiona „ Druga wartość progowa ”; liczba przerwanych przewodów testowych jest mniejsza niż rzeczywista liczba przerwanych przewodów, a następnie „ Druga wartość progowa ” musi zostać zmniejszona. Jeśli to konieczne, może zmieniać się wielokrotnie, aż błąd między testowaniem liczby przerwanego drutu a rzeczywistym przerwanym numerem drutu znajdzie się w zakresie dopuszczenia specyfikacji technicznej. W tym celu pomyśleliśmy, że ustawienie „ Druga wartość progowa ” zostało już zakończone.

10.5 Kalibracja online „ Pierwszy próg ” i „ Drugi próg ”

Jeśli chodzi o linę serwisową, która ma przerwany przewód, znajdź uszkodzoną pozycję przewodu, zainstaluj czujnik, przesuń czujnik, aby przetestować grupę sygnałów, i działaj jak w rozdziale 5.5.2.1, uzyskaj „Pierwszą wartość progową”.

Ustaw „ Drugą wartość progową ” jako taką samą jak „ Wartość pierwszej wartości progowej ”, wykonaj całe testowanie podróży, jeśli osąd ma 2 lub więcej przerwanych drutów, znajdź tę pozycję i sprawdź, czy „ Druga wartość progowa ”.

10.6 Ustawienie szybkości zmniejszania kształtu fali

„ Szybkość zmniejszania kształtu fali ” to szybkość powiększania testowanego kształtu fali lub zmniejszania, w celu ułatwienia badania osądu bezpośredniego oglądania, zazwyczaj ustawia się ją na 4 ~ 6. Im większa liczba, tym mniejsza forma fali. W przeciwnym razie forma fali jest większa.

10.7 Kalibracja powiązanych parametrów pogorszenia (LMA)

Głównym parametrem pogorszenia liny stalowej (zmiana metalicznego pola przekroju poprzecznego) jest metalowy obszar przekroju poprzecznego, czułość przekroju poprzecznego oraz wartość odniesienia przekroju poprzecznego, jak prawidłowo ustawić ten parametr, będą miały bezpośredni wpływ na dokładność obliczeń przyrządu na pogorszenie liny stalowej.

10.7.1 Ustawienie czułości przekroju (on-line i off-line)

Czułość przekroju poprzecznego jest zmiennością wyjściową komputera, którą powoduje zmiana pola przekroju poprzecznego zespołu liny stalowej. Ponieważ wiele czynników, takich jak dyskretność działania podzespołów i technologia produkcji czujników itp., Czułość każdego przekroju poprzecznego każdego czujnika jest różna, ta kalibracja parametrów jest podana przez fabrykę.

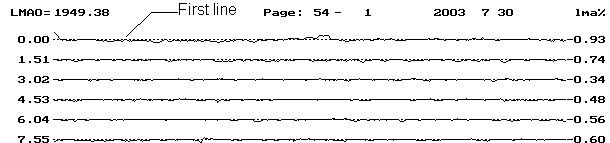

10.7.1 .1 Kalibracja on-line czułości przekroju

Zainstalować czujnik na linkach serwisowych, wybrać numer seryjny parametru korespondencji, przejść do testowania on-line, pozostawić czujnik nieruchomy, okrążyć rolkę prowadzącą więcej niż 6 kół (równy z czujnikiem poruszającym się powyżej 1 m), zakończyć testowanie, wprowadzić analiza kształtu fali, w tym czasie na ekranie jest prawdopodobnie tylko linia odniesienia ( linia przerywana), ale nie ma postaci fali sygnału, co jest spowodowane głównie nieodpowiednim ustawieniem punktu odniesienia pola przekroju poprzecznego i nie jest ważne, o ile zwracają uwagę do lewego górnego ekranu LMAO, zapisz go jako Manrope; Włącz czujnik, aby zacisnąć drut, którego materiał jest taki sam jak linka stalowa, jak pokazano na rysunku 22, załóżmy, że pole przekroju poprzecznego jest takie jak Awire, zainstaluj drut i linę razem w czujniku, sprawdź ponownie zgodnie z wypowiedzią wcześniej, zdobądź kolejne LMAO, zapisz je jako Matest. Wówczas czułość przekroju α jest definiowana przez:

α = (Matest - MArope) / Awire

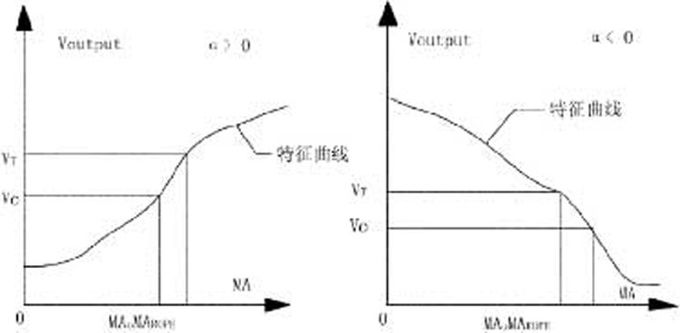

Powiel kilka razy z powyższych operacji; usuń błąd operacyjny lub przypadkowy, pragnij średniej, aby uzyskać bardziej dokładny α. α może być dodatnie lub ujemne, gdy zwiększa się pole metalicznego przekroju testowego, LMAO rośnie wraz z nim, α jest dodatnie; W przeciwnym razie α jest ujemne. Ze względu na zmianę pola magnetycznego, różne testy czujnika liny stalowej o różnych specyfikacjach, rozmiar α i znak mogą się zmieniać

Obraz 22 Kalibracja czułości On-line Obraz

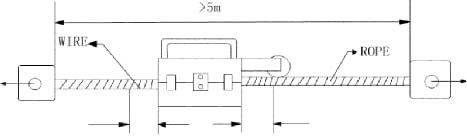

10.7.1 .2 Kalibracja w trybie off-line dla przekroju poprzecznego

Użyj liny stalowej, której specyfikacja jest taka sama jak linka testowa do pomiaru α, zainstaluj jak test parametrów przerwanego drutu, co innego, długość liny musi być większa niż 5 m, zainstaluj czujnik na środku liny stalowej do usuń efekty końcowe. Jak pokazano na rysunku 23, inne operacje są takie same z określaniem w trybie on-line.

Obraz 23 Kalibracja czułości off-line Zdjęcie

10.7.2 Ustawianie wartości odniesienia w przekroju poprzecznym

W przypadku stosowania techniki pomiaru magnetyzmu do pomiaru metalicznej powierzchni przekroju liny stalowej, czujnik może przyjąć liniową zmianę w pewnym zakresie, a zatem do niektórych czujników specyfikacji; może pracować tylko w obszarze przekroju liny stalowej, zmieniając mniejszy zakres.

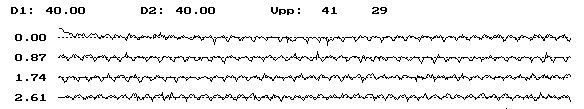

Rysunek 24 przedstawia model generujący charakterystykę, gdy czujnik mierzy metaliczny obszar przekroju. Gdy chcemy zmierzyć pewną wartość bezwzględną metalicznego pola przekroju poprzecznego liny stalowej, to w znanym pewnym metalicznym polu przekroju poprzecznego MAo zakres liniowości odpowiada sygnałowi wyjściowemu czujnika Vo, a następnie może przechodzić przez sygnał czujnika VT, obliczyć testując metalowy krzyż linowy -sektorowy obszar MAROPE

MAROPE = Ma o + (V T - Vo) / α

Kiedy relacje MAROPE i VT nie mogą zostać określone, można jedynie określić zmienną względną powierzchni przekroju ΔMAROPE

ΔMAROP E + (V T - Vo) / α

Dlatego miara metalicznego przekroju poprzecznego liny stalowej dzieli się na bezwzględną miarę powierzchni przekroju poprzecznego i miarę względnej powierzchni przekroju poprzecznego.

Zdjęcie 24

Jeśli chcesz poznać pogorszenie się przekroju poprzecznego liny stalowej, musisz znać przekrój poprzeczny liny stalowej, gdy nie jest ona wystrzępiona, a następnie może uzyskać współczynnik względnego pogorszenia pola przekroju poprzecznego liny. W kolumnie parametrów, po wprowadzeniu metalicznego pola przekroju poprzecznego liny stalowej, wartość odniesienia w przekroju poprzecznym jest wynikiem wyprowadzenia komputera przez metalowy obszar przekroju poprzecznego. 10.7.2 .1 Wartość odniesienia w przekroju poprzecznym określająca istotność

10.7.2 .2 Jak ustawić wartość odniesienia dla przekroju poprzecznego

Przekrojowa wartość odniesienia jest wyprowadzana przez obliczenie oprogramowania przetwarzającego. Konkretna operacja jest następująca, może najpierw wprowadzić wartość swobodną w kolumnie wartości przekroju poprzecznego wartości podczas kalibracji parametru, a następnie przetestować linę stalową nieulegającą pogorszeniu, na powierzchni analizy fali (na przykład Rysunek 25) „LMA0 = 1,949” wyświetla LMA0 po lewej stronie, wartość będzie tą wartością odniesienia przekroju poprzecznego liny, wprowadź ją w kolumnie wartości przekroju poprzecznego, zatem kalibracja tego parametru została zakończona. (Uwaga: pierwsza linia kształtu fali musi być uporządkowana.)

Zdjęcie 25 Testowanie kształtu fali Obraz

10.7.2 .3 Pomiar bezwzględnego pola przekroju poprzecznego

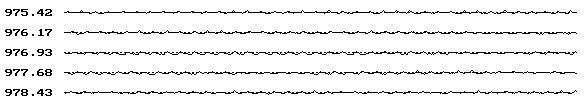

Podobnie jak kalibracja off-line czułości przekroju poprzecznego, weź odcinek nowej liny stalowej o długości 5 m, wystarczy przesunąć 5 mw środku liny, uzyskać grupę danych testowych, odczytać wartość LMAO w analizie kształtu fali. Ta wartość LMAO jest wartością odpowiadającą nowej metalicznej przekroju poprzecznego liny. Działaj wielokrotnie, aby uzyskać średnią, i uzyskaj dokładną wartość punktu odniesienia pola przekroju.

Ustaw tę wartość w parametrze testowania i ustaw metalowy przekrój poprzeczny liny stalowej jako nowe pole przekroju poprzecznego liny stalowej, sprawdź, kiedy lina serwisowa z tym parametrem wiązek, w analizie kształtu fali, może uzyskać każdą sekcję bezwzględna powierzchnia przekroju liny stalowej zgodnie z szybkością zmiany pola przekroju poprzecznego (LMA%) w stosunku do nowej liny.

10.7.2 .4 Pomiar względnego pola przekroju poprzecznego

When there is no new wire rope used in calibration for a while, may choose the place that had least deterioration and rust on the wire rope to regard as testing cross-sectional area datum. Because this place genuine cross-sectional area is unknown, and the metallic cross-sectional area must be the new wire rope cross-sectional area, there is some error in testing.

Usually see the 1m long wire rope from the testing starting place as parameter calibration section, this section of corresponding outputting signal is displayed in wave form analysis screen upper left, namely LMAO value. Set the cross-sectional area datum value as this value, set the metallic cross-sectional area as the new wire rope cross-sectional area, after that, all testing wire rope metallic cross-sectional area relative changing come from the comparison with this place.

11. Flaw Analysis Evaluation

11.1 Goal and Significance

In order to make the hugeness series wire rope harmless flaw detector user use this product better, the company provides to hugeness users the experience that is accumulated from many years the series wire rope testing instrument development, experiment, testing and the application. And take the wave form as the example, for hugeness user reference, in order to get correct diagnosis report for the wire rope.

The series harmless flaw detector full name is the series artificial assistance computer intelligence judgment harmless flaw detector. The so-called artificial assistance refers to the artificial broken wire , deterioration and tarnishing qualitative distinction , the computer intelligence judgment refers to the computer quantitative evaluation on the foundation of qualitative. For example: a section of wave form, operate according to the software as a matter of experience, we judge broken wire (call it artificial assistance), after the judgment finishing, the computer automatically tell us the position and number of the broken wire that we judge, the number in lay pitch (call it computer intelligence judgment).

This chapter will make the system explanation on each kind of wave forms which will meet in the real-time testing process. Analyze wave form producing reason, the wire rope material and structure influence which brings to the wave form analysis. Simultaneously we sincerely welcome the user to inform us unusual signal and the difficult problem that you meet in the practical work by sending teletext, and we analyze the reason and solute the difficulty question together.

Because of the level limiting, the mistake is unavoidable. The wire rope harmless flaw testing technology originally is a new course of study, in order to unceasingly raise our own level, earnestly hope user fix the blame with mistake in this handbook, and welcome correction, we will feel grateful.

11.2 Fire Rope Flaw

Along with period of revolution continuing, the wire rope will be able to appear each kind of damage phenomenon. For example, the wire rope deterioration and tarnishing cause wire rope cross-sectional area reducing; weary, surface hardens and tarnishing cause the wire rope interior performance changing; misapplication causes rope distortion and so on. The service wire rope possibly appears damage such as single wire breaking, corrosion, deterioration, chaotic line etc, and all damage will be able to create the wire rope breakdown. Because of the wire rope using importance and wire rope structure performance characteristic, just one place of the wire rope appears the serious flaw, the whole wire rope will be scrapped. Therefore, once the wire rope appears breakdown, it will not be repaired.

11.3 Signal Division

The HUATEC HRD-100 series wire rope testing instrument is one kind of harmless flaw testing products that base on leakage magnetic principle, therefore the signal that appears in flaw position, we may understand it as leakage magnetic signal, analyze the signal which the wire rope produces from this angle, it will not to be difficult to understand. We may divide the test signal into two kinds in general: background signal and flaw signal.

11.3.1 Background signal

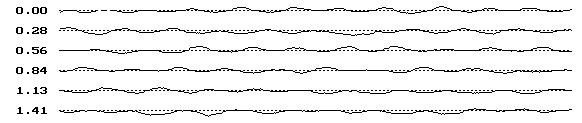

This kind of signal is the "jet wave signal" that is produced by the wire rope own structure, theoretically we call it background signal. Through processing method for example difference and overlay etc among various parts test signal, and the advanced gathering magnetism technology, the series testing system effectively eliminates the negative influence which the "jet wave signal" brings, and enhances the testing instrument Signal-to-Noise. The stray field in wire rope jet is a rule, cyclical distribution spatial field, therefore this kind of signal relatively even, is easy to distinguish. In addition, the "jet wave signal” reflects wire rope structure characteristic, simultaneously also reflects some condition such as the wire rope surface deterioration, tarnishing etc. We will illustrate it with some examples which have met in work.

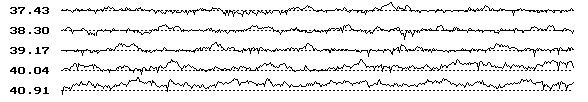

11.3.1 .1 Normal "jet wave signal":

Picture 27 Balance rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, the structure is twisted strictly, the material quality is better.

Picture 28 Gantry crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is no twisted well, the material quality is better.

Picture 29 Rope way traction rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is not good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is twisted worse than the above two kinds, the material purity is not high, it is decided by the wire rope processing technology.

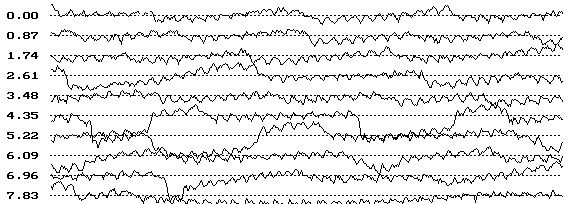

11.3.1 .2 Wire Rope "jet wave signal" when deterioration phenomena:

Picture 30 Tower crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure has had a bigger change in the use process, the wave form fluctuation in the picture shows that the jet wave leakage magnetic is non-uniformity. In leakage magnetic more place, wave form is upward and behave as the deterioration or the tarnishing; In leakage magnetic less, wave form moves downward relative datum line and behave as the wire rope partial cross-sectional area increasing (for example: When slack strand). This kind of "jet wave signal" production often brings certain difficulty in broken wire qualitative distinction.

Note: The datum line refers to the dashed line in the picture.

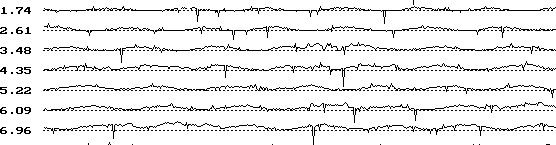

11.3.1 .3 Wire Rope "jet wave signal" when it has remanence in

Picture 31 Tower crane in ports

Analyze as follows:

„  ” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

11.3.1 .4 Wire rope terminal nose effect

Picture 32 Tower crane in ports

Analyze as follows:

| This kind of letter is called ends effect, appears in the wire rope testing starting end and the termination end, is formed by testing starting sudden changes, and cannot be processed as the flaw signal. |

11.3.2 Broken wire signal analyzing method

The wire rope broken wire generally be divided into: wearily broken wire, deterioration broken wire, tarnishing broken wire, cutting broken wire, overload broken wire, twisting broken wire and so on. Because the wire rope usually is composed by same diameter many root wires or different diameter many kinds of specifications wires, the surface is often rugged, the interior has the air clearance, is not the ferromagnetic material continual body. Therefore, when the wire rope is magnetized, in its superficial stray field, both has the broken wire stray field, and the background stray field (jet wave signal), brings the certain difficulty for us in the flaw qualitative.

11.3.2 .1 Parameter adjustment method

Different structure wire ropes have different parameters. Correctly and reasonably choose parameter, may enable us to get twice the result with half the effort in the judgment process. (Each parameter definition seen in instruction). Magnification rate of wave form adjustment especially is important in them, this parameter is convenience to see the picture for the operator when judging, its parameter may be adjusted according to need.

Take a wave form below as the example:

Picture 33 Current Magnification rate of wave form: 6

May see from Picture 33, the flaw signal increases recognition difficulty under the jet wave signal disturbance, and is very difficult to identify. In the situation we can effectively reduce this kind of difficulty through the adjusting magnification rate of wave form, as the following Picture 34 shows:

Picture 34 Current Magnification rate of wave form: 2

Note: The magnification rate of wave form merely is used for the wave form size zooming, may enhance the Signal-to-Noise through the effective adjustment, reduce the difficulty to distinguish the flaw signal, has nothing to do with signal own withdrawing, the degree of regulation is convenience for is suitable to distinguish and analyze.

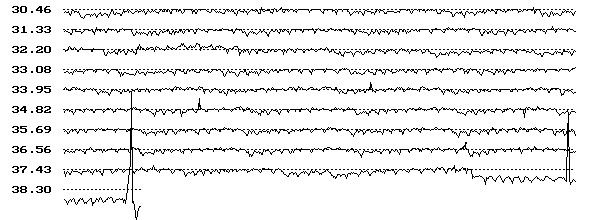

11.3.2 .2 Crest values comparison method

Crest values comparison method , this kind of method is generally used in the condition of low Signal-to-Noise. Because of the wire rope structure different, wire rope diameter is also different. Therefore to different structure wire rope, one broken wire leakage magnetic is not same. In principle, the leakage magnetic that the thick wire rope broken wire is more than thin one, therefore the signal it produces would be big. In view of the thin wire rope broken wire, we may take comparison according to the signal characteristic and crest value, in threshold value has been adjusted situation.

As following Picture 35:

Picture 35 Marked position VPP: 41, 29 (background signal VPP)

Picture 36 Marked position VPP: 55, 55

May compare from this to obtain leakage magnetic produced in this two points is bigger than the marked position in Picture 35, two crest values data disparities equal, and the characteristic signal is obvious, namely the wave form crest is similar to the acute angle isosceles triangle, therefore we may determine it as broken wire signal.

Picture 37 Special broken wire signals (Yuyang Coalmine hoisting rope)

This is the broken wire signal picture, space between two ends spacing is quite big, they have formed "M", can be judged as broke wire, besides be continuum broken wire.

The situation above is the common difficulty that will be met when we use the series wire rope testing instrument, to want the skilled utilization and grasp, it needs us to accumulate experience in the routine work, so can digest it.

11.4 Wire Rope Diameter Evaluation

In wire rope computer testing diagnosis system, wire rope diameter evaluation is through LMA testing signal to indirectly determine. Because the wire rope internal and external deterioration and tarnishing will reflect on the metallic cross-sectional area change, when the tarnishing is slight, wire rope diameter could be calculated by the cross-sectional area change.

For example, when wire rope outer layer wires are wear out to 2/3, the 6×19 wire rope metallic cross-sectional area will reduce by 1.54%, the 6×7 wire rope metallic cross-sectional area will reduce by 4.19%, and other structural wire rope metallic cross-sectional area reduction will be obtained through calculation.

11.5 Wire Rope Tarnishing Evaluation

Judging from the current domestic and international study of the status quo, the wire rope tarnishing evaluation had not had the appropriate method. But the wire rope tarnishing could be reflected through the cross-sectional area testing signal, when serious could be reflected through broken wire testing signal.

12. Wire rope assurance coefficient

| Wire rope assurance coefficient | When it is within a pitch existing following broken wire rope number the wire rope must be discarded as useless promptly | |||||

| The abrasion loss or corrosion of wire rope surface attain the percentage (%) of the original wire rope diameter | ||||||

| 0 | 10% | 15% | 20% | 25 | 30% | |

| 0—10 | 16 | 13 | 12 | 11 | 9 | 8 |

| 10—12 | 18 | 15 | 13 | 12 | 10 | 9 |

| 12—14 | 20 | 17 | 15 | 14 | 12 | 10 |

| 14—16 | 22 | 18 | 16 | 15 | 13 | 11 |

| Annotation:The broken wire number in the form, reporting as unserviceable wire ropes are based on Lange lay wire rope with 1/2 mathematical value | ||||||

13. Sensor option

| Czujnik | Średnica liny stalowej | Najlepszy zasięg wykrywania |

| HUATEC-F5 | ≤ 5 mm | 2 ~ 5 mm |

| HUATEC-F10 | ≤ 10 mm | 5 ~ 10 mm |

| HUATEC-F15 | ≤ 15 mm | 8 ~ 15 mm |

| HUATEC-F20 | ≤ 20 mm | 10 ~ 20 mm |

| HUATEC-F25 | ≤ 25 mm | 15 ~ 25 mm |

| HUATEC-F30 | ≤ 30 mm | 20 ~ 30mm |

| HUATEC-F35 | ≤ 35 mm | 15 ~ 35 mm |

| HUATEC-F40 | ≤ 40 mm | 30 ~ 40 mm |

| HUATEC-S45 | ≤ 45 mm | 35 ~ 45 mm |

| Inny czujnik można dostosować do indywidualnych potrzeb | ||